锅炉给水电动前置泵窜轴及轴振大原因分析及处理

发布时间:2023-03-21

付延平

(张家口发电厂塔山分厂设备部)

【摘 要】随着单机容量的不断增大,大型机组的安全运行,对电力系统具有举足轻重的影响。近年来大型辅机设备损坏事故时有发生,严重影响整个机组的安全运行。本文通过对锅炉电动给水泵前置泵的原因分析,结合轴窜量增大及轴振增大的实际问题,提出了相应的问题处理策略,通过现场解体检查处理,掌握了设备问题的根本原因和治理措施。以期更好的推进汽轮机的平稳安全运行。

【关键词】锅炉电动给水泵;前置泵;窜轴;轴振大;问题处理

引言:

一期工程是2×600MW亚临界、直接空冷凝汽式汽轮发电机。每台机配备3台50%容量的电动调速给水泵组,是由电动给水泵、电动前置泵、液力偶合器、电动机等设备组成,2台运行,1台备用。它是向锅炉连续供水并向锅炉过热器、再热器及汽轮机高压旁路提供减温水。每台给水泵配置1台前置泵,并与给水泵主泵由同一电动机驱动。其中,前置泵的型号为SQ300-670。前置泵主要部件采用抗汽蚀材料制造,使给水泵组具有良好的抗汽蚀性能。当出现负荷波动或机组跳闸等不稳定工况时,泵应能安全运行而不发生汽蚀。在所有运行范围内,前置泵的扬程大于给水泵主泵所需要的必需汽蚀余量,并留有一定的裕量以抵消电厂中系统瞬变引起的变化。前置泵性能与给水泵相匹配,在任何允许运行工况、变工况及甩负荷的情况下均应保证主给水泵不会发生汽蚀。

1、轴窜及轴振大现象描述

1.1电动给水泵的运行方式Z初是在机组负荷300MW左右时,2台电动给水泵也同时运行,为了保证1台事故停运时,机组的负荷不受影响。

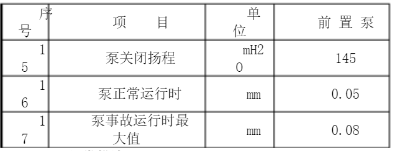

1.2前置泵主要技术参数

1.3异常描述

一号机组1号电动给水泵的前置泵在机组分布试运及168期间和168结束进入商业运行时期,轴窜量、非驱动端支持和推力轴承振动逐渐增大。机组负荷300MW,发现前置泵轴承体内有异音,并且振幅Z大X:0.025mm;Y:0.061mm。下午15:00时对轴承体异音、振动跟踪检查无太大变化,晚22时检查异音增大,振动变化为Z大X:0.04mm,Y:0.067mm。9月12日08时25分1号机负荷350MW,检查发现前置泵非驱动端轴承体发出有明显的撞击声,手触感觉振动异常大,用表测量振幅值X:0.17mm,Y:0.38mm⊙:0.087mm。驱动端轴承振动Y:0.087mm,X:0.046mm。非驱动端轴承体振动严重超标,已无法维持正常的运行,继续运行会使部件严重损坏,还会波及其它部件的损坏。所以,电动给水泵被迫停运。

1.3.1解体后发现问题:

1.推力轴承压紧端盖磨损1.175mm.锥形滚子轴承体磨损,直观检查间隙明显增大;

2.泵体揭盖后,叶轮中心向非驱动端不正常移动≥5mm,非驱动端叶轮口环与泵体碰磨,泵体磨损1.20mm。驱动端叶轮锁母止退垫没有,驱动端叶轮锁母旋紧,外露有6道丝扣,非驱动端无丝扣露出,两叶轮锁母锁紧叶轮驱动端叶轮锁母没有止退垫。

1.3.2解体测量轴承发现问题:

1.驱动端径向轴承顶部间隙,用塞尺测量,0.30mm,塞入深度0.35mm,标准间隙:0.13~0.15mm。内侧油封间隙:0.25mm,外侧油封间隙:0.35mm,标准间隙0.23~0.30mm;

2.非驱动端径向轴承顶部间隙,用塞尺测量0.23mm,塞入深度0.35mm.标准间隙;0.13-0.15mm。内侧油封间隙:0.30mm,标准间隙:0.23~0.30mm;

3.测量非驱动端密封环径向间隙:塞尺测量直径1.15mm,标准间隙0.59~0.75mm。密封环轴向间隙10mm,标准间隙每侧5mm;

4.测量驱动端密封环径向间隙:塞尺测量直径1.80mm,标准间隙0.59~0.75mm。密封环轴向间隙10mm,标准间隙每侧5mm;

5.测量叶轮与轴径的配合间隙:塞尺测量直径总间隙0.48mm.,标准间隙:0~0.03mm;

1.3.3前置泵其它部件解体:

1.用游标卡尺测量密封环间隙直径2mm,标准间隙0.59~0.75mm。测量轴瓦直径6.38mm,轴颈直径76.20mm,间隙0.18mm;2.用游标卡尺测量油封环直径79.35mm,轴颈直径79.0mm,间隙0.35mm;3.用游标卡尺测量径向瓦外形尺寸外径95mm,内径76mm,长55mm。测量推力轴承套外形尺寸长110mm,内径60mm,外圆大径91mm,外圆小径75mm;4.检查叶轮键槽与轴键园周配合间隙2mm明显错位;5.非驱动端叶轮锁母手动旋紧后左右晃动1mm,叶轮锁母及轴丝扣磨损,不能起锁母锁紧作用。

2、原因初步分析

电动前置泵转子在设计上,叶轮轴向定位在水泵壳体流道的居中位置,并用叶轮螺母将叶轮锁紧,螺母由止退垫片卡死,而螺母旋紧方向与叶轮工作旋转方向相反,没有螺母止退垫时,叶轮螺母也不可能退出松动。

根据测量叶轮与轴径的配合间隙,叶轮内圆比轴外直径按标准间隙上限还偏大0.45mm,叶轮旋转时会发生摆动,因此,产生叶轮两边螺母非驱动端逐渐旋松退出,驱动端逐渐旋紧跟进,叶轮向非驱动端逐渐移位,而叶轮两侧螺母仍然能够锁紧叶轮,叶轮偏移破坏叶轮两侧对称平衡的推力,向非驱动端移走到死点,并与泵壳磨擦,泵壳磨损1.2mm,推力轴承端盖磨损1.175mm。使得泵轴前后窜动,推力轴承压盖磨损,造成支持轴承及推力轴承水平、垂直、轴向振动增大。

3、解决方法

更换泵轴及推力轴承,改变叶轮键槽与轴键园周配合间隙,按质量标准要求叶轮与轴的配合间隙符合0~0.03mm,调整叶轮轴向定位在水泵壳体流道的居中位置,并用叶轮螺母将叶轮锁紧,为了防止叶轮在旋转过程中发生偏移,在叶轮螺母与叶轮之间点焊三个质量对称的固定点。按质量标准0.10~0.015mm的下限调整推力轴承挡圈与压盖之间的间隙,调整推力轴承润滑油进油量,避免轴承温度升高。

1号电动给水泵启运后,在转速4100转/min时测量电动前置泵驱动端轴承振动,振幅:Y0.007mm、X0.005mm,非驱动端轴承振动,振幅:Y0.012mm、X0.007mm、⊙0.007mm。

4、值得注意的问题

在前置泵转子工作时轴向力的设计上,因叶轮是单级双吸式,理论上轴向力是对称平衡的,为防止转子运行时不稳定,在叶轮俩盖板受力面积做了改动,驱动端侧受力面积小于非驱动端受力面积,前置泵在工作时,总有一个指向驱动端方向的轴向作用力。在前置泵转子轴向定位设计上,是在前置泵的非驱动端径向滑动轴承后,安装有一套圆锥滚子轴承,它的工作面,是由设定的泵转子轴向力决定,靠在泵端一侧正常运行。然而,由现场解体检查来看,前置泵运行时转子轴向力始终指向非驱动端,这就使得非驱动端轴承压盖长期受力、磨损。

5、综述:

每一台600MW机组,配备3台50%容量的电动给水泵,采用两台运行,一台备用的运行方式。设备未实施改造前1、2号机组配备的电动给水泵都有轴窜量及非驱动端支持和推力轴承振动偏大的异常现象,3台电动给水泵中有一台退出备用就会威胁机组满负荷的安全运行,两台退出备用时,机组负荷减半。我们利用一号机组1号电动给水泵前置泵技改的成功经验,对其余的前置泵进行了改进,彻底消除了前置泵轴窜量、非驱动端支持和推力轴承振动偏大的事故隐患。

来源:《中国科技期刊数据库 工业C》